طراحی ، پیاده سازی و آنالیز سازه ملخ کامپوزیت

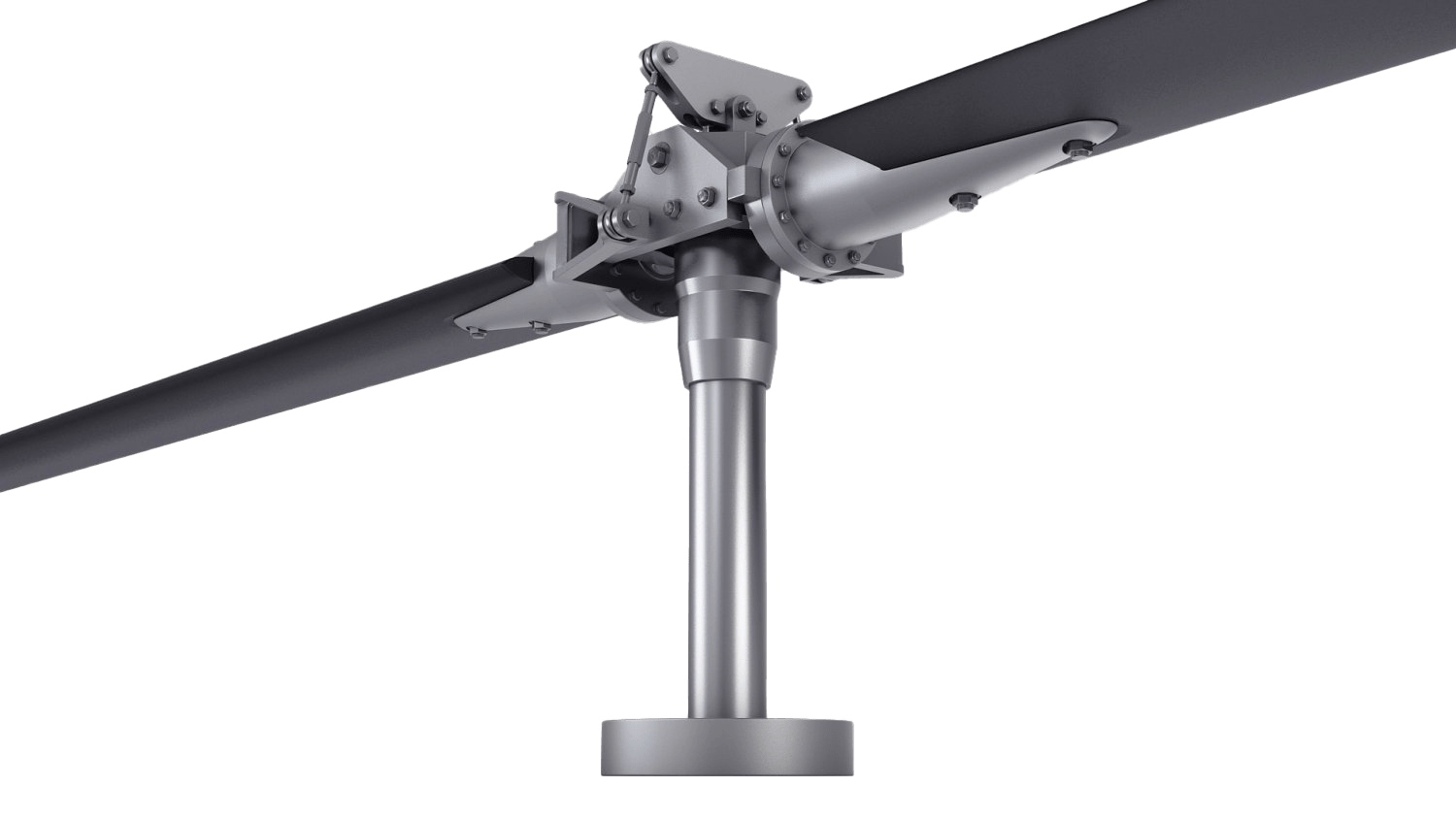

ملخ بالگرد یکی از قطعات مهم گردنده بوده که در گذشته طراحی و ساخت آن بر اساس مواد فلزی صورت گرفته اما امروزه با پیشرفت فناوری، طراحی و ساخت آن بر اساس مواد کامپوزیتی پیشرفته انجام میشود.

از مزیتهای ملخ کامپوزیتی نسبت به نوع فلزی آن میتوان به توان تحمل خستگی بالا(طول عمر مفید ملخهای کامپوزیت چندین برابر ملخ فلزی است)، مقاومت زیاد در برابر خوردگی، هزینه پایین تولید و ایمنی بالا از لحاظ تحمل پذیرش صدمات حین پرواز اشاره کرد.

ملخ بالگرد از قطعات حساس و پیچیده بالگرد از حیث سازه ای، دینامیکی و آیرودینامیکی و عملکرد و پایداری می باشد.

در دیدگاه کلی ملخ ها (Blade) وظیفه تولید نیروی تراست جهت غلبه بر وزن و در نهایت بالگرد را بر عهده دارند.استفاده از سطح مقطع های مناسب جهت تولید نیروهای آیرودینامیکی لازم در رژیم های مختلف پروازی در طراحی و ساخت ملخ دارای اهمیت می باشد.

اهداف طراحی و ساخت ملخ کامپوزیت

تامین یکی از حساس ترین قطعات دینامیکی بالگرد

دست یابی به دانش طراحی و ساخت یک قطعه هوایی با تکیه بر موازین دقیق علمی و اصول استاندارد هوایی

امکان وارد شدن به چرخه بازار محصولات هوایی به دلیل ایجاد توانمندی در ساخت محصولات هوایی منطبق بر استاندارد های مرتبط

دستیابی به دانش فنی استفاده از مواد کامپوزیت پیشرفته در سازه های حساس و بحرانی هوایی

طراحی ملخ کامپوزیت

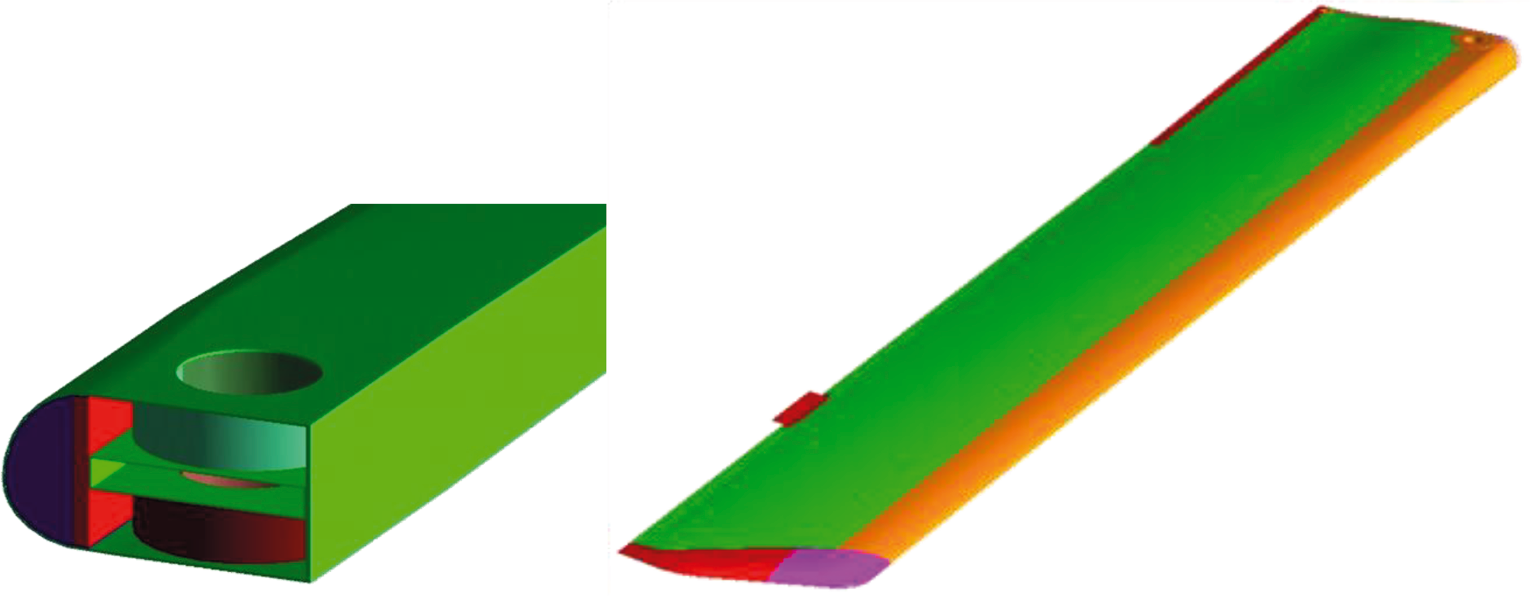

از دیدگاه سازه ای ملخ در سازه های پروازی لزوما یک عضو متحمل نیرو پیوسته است که جهتهای تنش اصلی آن کاملا مشخص است. اصلی ترین جهت تنش در طول محور طولی پره است و از نیروی گریز از مرکز ناشی می شود.

سوراخ قابل ملاحظه ای بر روی پره وجود ندارد بنابراین به جز در ناحیه ریشه پره( جایی که پره به توپی متصل است ) هیچ تمرکز تنش جدی ای در پره یا ملخ وجود ندارد.

خوردگی یک مشکل اصلی در رابطه با همه سازه های هوایی فلزی مخصوصا اجزاء در معرض تنش بالا همچون پره های هلی کوپتر است. پره ها مستعد خوردگی تنشی و خوردگی ترک هستند.

هنگام کار در نزدیک دریا مشکل شدیدتر نیز می شود. آب شور خصوصا برای آلومینیوم خورنده است. بنابراین اغلب فولاد ضد زنگ و تیتانیوم استفاده می شود. به هرحال فرآیند ساختن و تولید این مواد سخت است، مخصوصا تیتانیوم که نقطه ذوب بالایی دارد. در رابطه با ساخت ملخ با کامپوزیت ها هر چند که به مدت طولانی در معرض رطوبت قرار گرفتن رزین های خاصی را می طلبد، ولی به هرحال کامپوزیتها برای مشکلات مربوط به خوردگی راه حل مناسبی هستند و در ضمن فرآیند ساخت آنها به مشکلی فرآیند ساخت با فلز نیست.

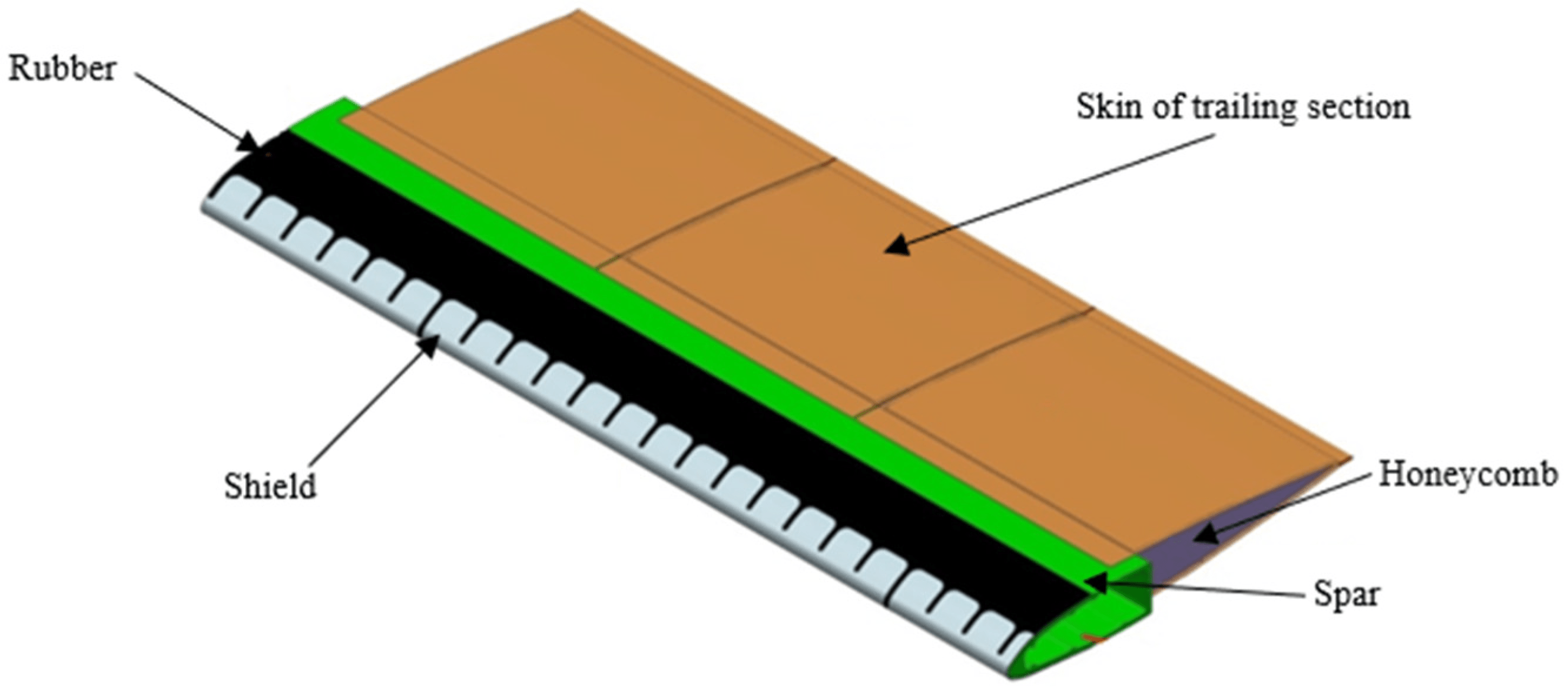

سایش، خصوصا در ناحیه نوک یک مشکل عمده در پره ها محسوب می شود. فلزات نسبت به مواد کامپوزیتی نسبتا نرمتر مزایایی دارند. به هر حال ممکن است که لبه های راهنمای پره ها را با سپرهای سایشی فلزی پوشاند. این کار همچنین یک مسیر رسانا برای رعد و برق فراهم می کند و استحکام را نیز افزایش می دهد. برای ناحیه inboared پره تیتانیوم یک فلز مناسب است ولی برای ناحیه نوک با شکل پیچیده تر، مواد فلزی پیشرفته تر همچون نیکل electro-deposited به کار گرفته می شود.

عمر خستگی پره های کامپوزیتی از پره های فلزی بسیار بیشتر است زیرا مواد کامپوزیتی برای یک بارگذاری مشخص، به نسبت مواد فلزی حد دوامشان درصد بالاتری از استحکام نهایی را دارد.

همچنین مواد کامپوزیتی اگر به درستی طراحی شوند، مکانیزم شکست کندی خواهند داشت. فرآیند شکست معمولا با یک ترک در ماتریس شروع می شود و منجر به کاهش تدریجی سختی می شود. سازمان هوانوردی کشوری (CAA) در انگلستان و سازمان هوانوردی فدرال (FAA) در آمریکا تایید کرده اند که عمر کارکرد برای پره های فلزی هلی کوپتر حدود 1500 تا 3000 ساعت است. CAA/ FAAتایید کردند که عمر کارکرد پره های کامپوزیتی نامحدود است هر چند که اکثر اپراتورها پره ها را به صورت دوره ای، معمولا بعد از 10000 ساعت، بازرسی می کنند. عمر یک هلی کوپتر دولتی ممکن است بیش از 40000 ساعت باشد.

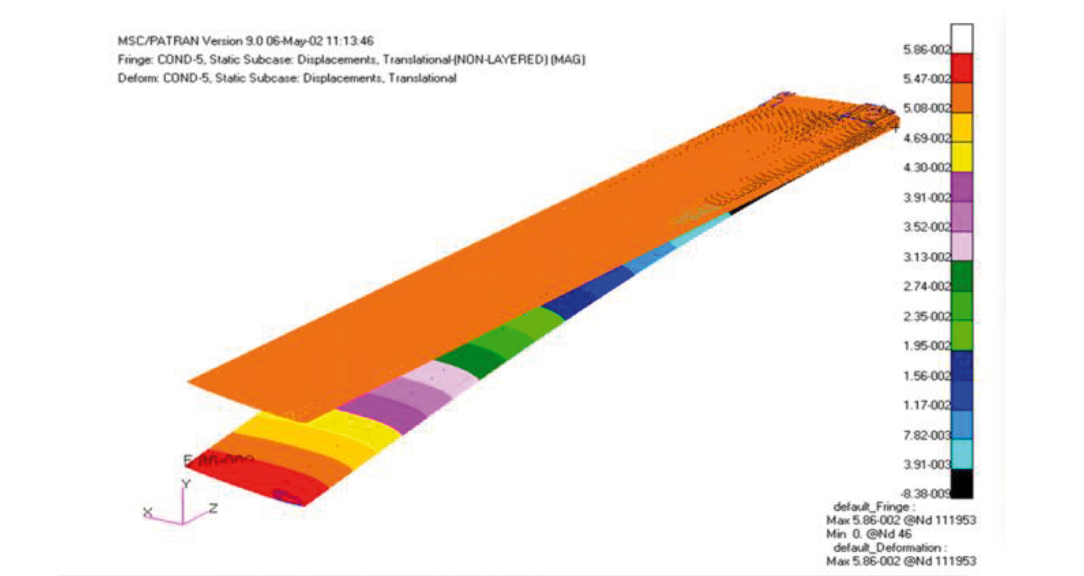

انجام انواع آنالیز مختلف ملخ کامپوزیت

بازده آیرودینامیکی پره روتور روی عملکرد آن تاثیر بسیاری دارد. استفاده از فلزات، به دلیل سادگی تولید و ملاحظات اقتصادی، طراحی پره ها را به استفاده از پروفیلهای مقطع ثابت محدود می کند. استفاده از کامپوزیت ها و فرآیندهای قالبگیری مرتبط دستیابی به پره های با انحنا مرکب از کانتورها را ممکن ساخته است .شکلهای پره ای که در فلزات ممکن نیست، می تواند با استفاده از کامپوزیت ها ساخته شود.

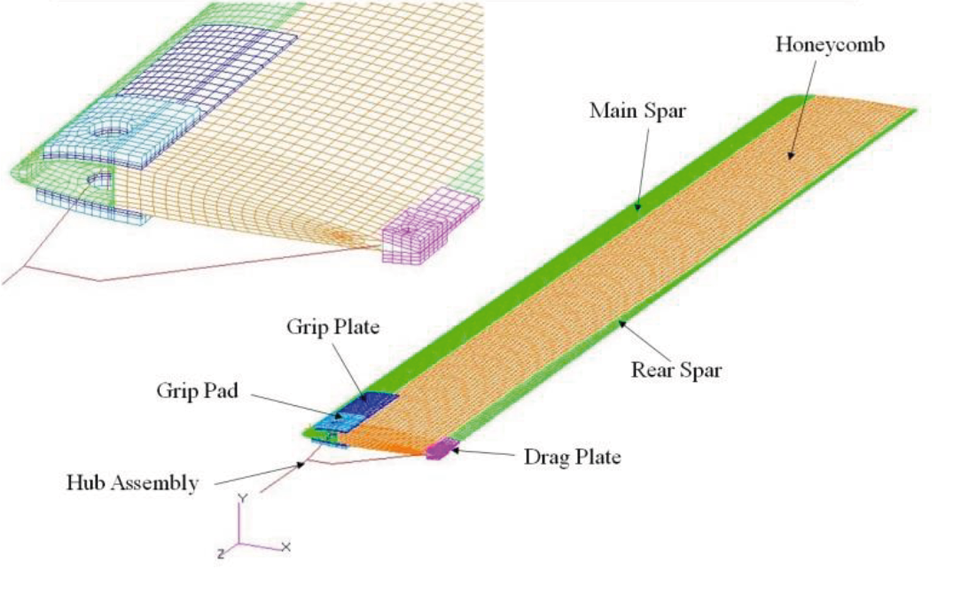

حین بررسی تنش های ایجاد شده در پره بالگرد پارامترهای مختلفی را می توان بررسی نمود مانند:

- بررسی تنش در سازه های مکانیک و اجزایی که در معرض بارهای استاتیکی و یا خستگی و دینامیکی قرار دارند

- بررسی اثر ضخامت و یا جنس قطعات اصلی متحمل بار (مانند skin، spar، doublers و …) بر روی تنش ها و جابه جائی های حاصله

- بررسی تاثیر سرعت دوران پره بر روی تنشهای ایجاد شده در آن و رسم نمودار مولفه های مختلف تنش بر حسب سرعت دوران پره در اجزاء مهم آن

- بررسی تاثیر تغییر شکل دابلرها و یا تعداد آنها بر مقدار تنش و جابه جایی ایجاد شده و در عین حال کاهش یا افزایش وزن پره

- سهم تنش بارهای مختلف (وزن، گریز از مرکز و نیروی برآ) به صورت تابعی از سرعت دوران پره به صورت همزمان در یک نمودار

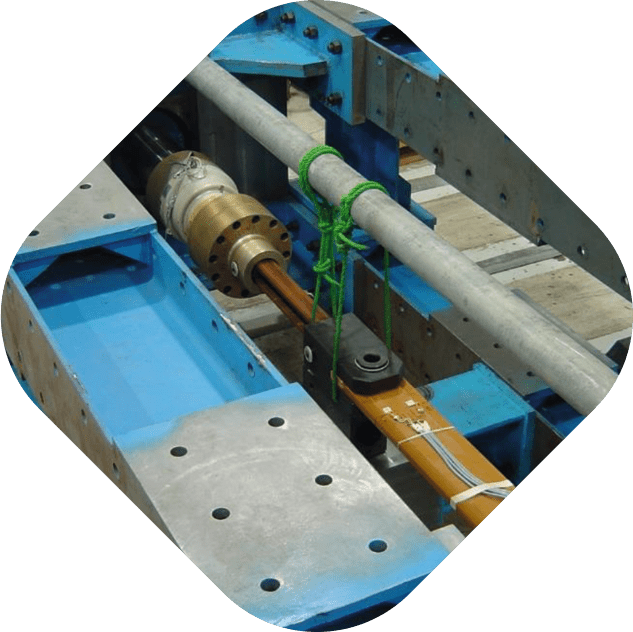

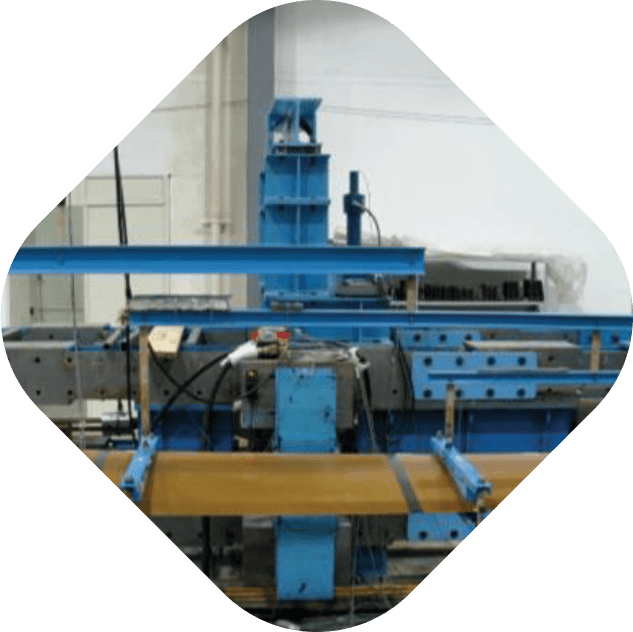

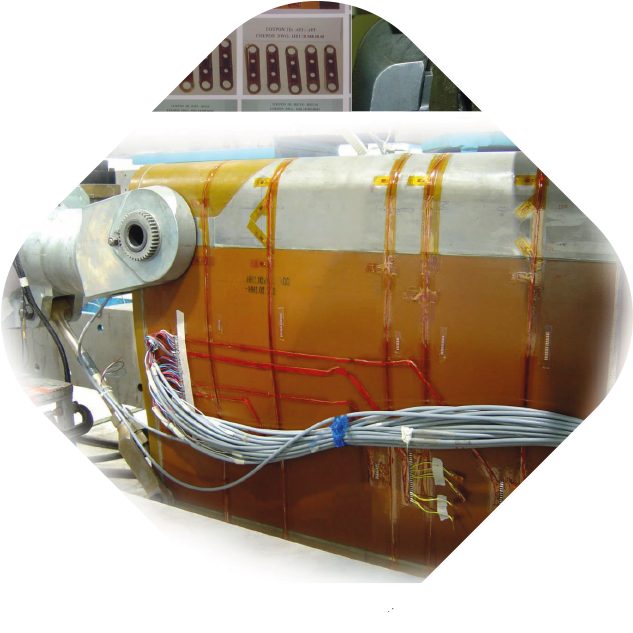

انجام تست های آزمایشگاهی و زمینی ملخ کامپوزیت

فرآیند ساخت و تولید ملخ کامپوزیت