تولید انواع آلیاژهای هوایی

تولید و بومی سازی آلیاژ فولادی مطابق با استانداردهای هوایی

هدف از آلیاژ سازی، تغییر و بهبود خواص ماده مانند چقرمگی، استحکام، سختی و… است. فلزات خالص معمولا برای استفاده های عملی مناسب نیستند. برخی از خواص فلزات مانند دوام، سختی و… را می توان با اضافه کردن یک یا چند فلز دیگر به آن و تولید آلیاژ، بهبود بخشید. به طور کلی آلیاژ ها بسیار مفیدتر از مواد اولیه تشکیل دهنده شان هستند. به طور مثال آلومینیوم خالص یک فلز سبک با مقاومت نه چندان بالایی می باشد، اما با افزودن مس و منیزیم به آن و تولید یک آلیاژ جدید از این 3 ماده، آلیاژی با استحکام به مراتب بالاتر از تک تک فلزات قبل به وجود می آید. آلیاژ های آلومینیوم به دلیل وزن پایین و استحکام بالایشان، در صنایع هواپیما سازی، فضاپیما و موشک سازی و همچنین ساخت وسایل نقلیه کاربرد های فراوانی را دارا می باشند. برنج آلیاژی است که از مخلوط مس و روی مذاب و برنز آلیاژی است که از مخلوط مس و قلع مذاب بدست می آید.

آلیاژ ها همیشه از ترکیب دو یا چند فلز به وجود نمی آیند، بلکه می توان از ترکیب یک یا چند فلز با یک یا چند غیر فلز، آلیاژهایی مقاوم با استحکام بالا به وجود آورد. فولاد یکی از معروف ترین آلیاژ هایی است که از ترکیب آهن که یک فلز بوده، با کربن که یک ماده غیر فلزی می باشد، به وجود می آید. اصطلاح فولاد برای آلیاژ های آهن که بین 0/025 تا حدود ۲ درصد کربن دارند بکار میرود. فولادهای آلیاژی غالبا با فلزهای دیگری نیز همراهند. خواص فولاد به درصد کربن موجود در آن، عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژ دهنده موجود در آن بستگی دارد. فولاد های آلیاژی با افزودن فلز کُرُم به آنها تبدیل به فولاد زنگ نزن می شوند. فولاد های آلیاژی با توجه به درصد کربن استفاده شده در آن ها و استحکامشان در مواد و صنایع بسیاری کاربرد های فراوانی را دارا می باشند، از ساخت کارد و چنگال گرفته تا ساخت سیم و لوله و همچنین استفاده در صنایع ساختمان سازی، پل سازی و… .

تولید و بومی سازی آلیاژ فولادی مطابق استانداردهای هوایی برای اولین بار در کشور علاوه بر استقلال ملی و رفع وابستگی، صرفه جویی اقتصادی بالایی را با خود به همراه داشته است.

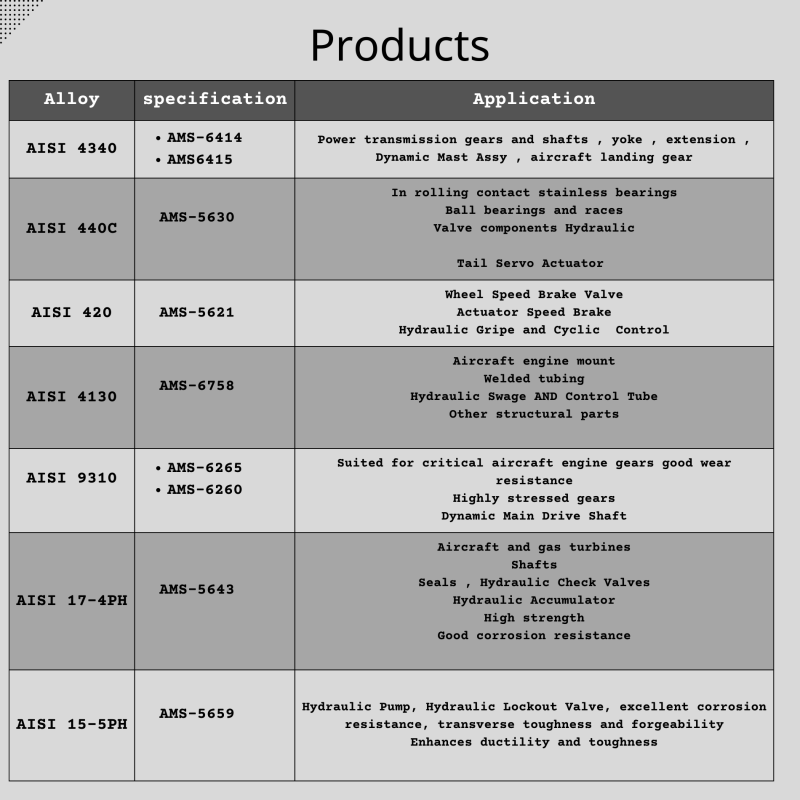

این فولاد ها جزء آلیاژهای پر کاربرد در ساخت قطعات حساس از قبیل Gears-Shafts-Yokes و همچنین مجموعه های TAIL ROTOR HUB و سیستم انتقال قدرت در انواع بالگردهای 205 ، 206 و 214 میباشد.

استخراج و تدوین الزامات تاییدو تولیدآلیاژهای گرید هوایی

آلیاژهای آلومینیوم در اکثر هواپیماها تا ۸۰ درصد از مواد مورداستفاده را پوشش میدهند. چگالی کم، استحکام بالا، سفتی الاستیک خوب، شکلپذیری عالی، مقاومت در برابر خوردگی بالا، قیمت متوسط و قابلیت ساخت بسیار خوب (اکستروژن، نورد، خمش، جوش، قابلیت تعمیر، ساخت افزودنی) آلیاژهای آلومینیوم را به یکی از مهمترین مواد برای کاربردهای هوافضا تبدیل کرده است.کاربرد انواع آلیاژهای آلومینیوم در هوافضا

گرید آلومینیوم موردنیاز برای کاربرد هوافضا تا حد زیادی به عملکرد و برنامه شما بستگی دارد. مقاومت در برابر خوردگی و ماشینکاری در کنار استحکام کافی، ازجمله عواملی هستند که در انتخاب آلیاژ آلومینیوم مناسب باید در نظر گرفته شوند. پرمصرفترین آلیاژهای آلومینیوم در صنایع هوافضا آلیاژهای سری ۲۰۰۰، ۵۰۰۰، ۶۰۰۰ و ۷۰۰۰ هستند.

جداسازی قراضه و تهیه قراضه فولادی

ضایعات آهن مادهای قابل بازیافت است که در حین تولید محصولات فولادی و آهنی ایجاد میشود.این ماده، اضافات قابلِ بازیافتِ محصولات غیرقابل استفادهای است که در صنایع مختلف ایجاد میشوند. آهن قراضه یکی از اصلیترین منابع تامین فلزات در صنایع مختلف است. برای این منظور و استفاده مجدد، آهن قراضه را به کارخانجات ذوب آهن برمیگردانند تا در کوره آب شده و آمادهی تبدیل به محصولات و شمشهای آهنی شود.بازیافت قراضه

این ضایعات در کارخانه و هنگام تولید محصولات آهنی و فولادی تولید شده و در طول فرایند تولید به ندرت از منطقه تولید کارخانه خارج می شود. این قراضه ها را قراضه برگشتی نیز می نامند و آنها را به کوره فولادسازی بازگردانده و دوباره ذوب می کنند. پیشرفت های تکنولوژیکی تولید این نوع ضایعات را به میزان قابل توجهی کاهش داده است.

ذوب قراضه ها و آلیاژسازی در کوره قوس الکتریکی(EAF)

کوره قوس الکتریکی ابزاری پرکاربرد در ذوب قطعات آهنی و غیرآهنی محسوب می شود که با ویژگی هایی چون ایجاد حرارت بسیار زیاد و نرخ تولید بالا در صنایع ذوب ایران و جهان شناخته شده می باشد. کوره قوس الکتریکی که به اختصار EAF نیز نامیده می شود دارای یک حمام مذاب بوده و در قسمت بالای آن الکترودهای کربنی تعبیه شده است.ذوب با کوره قوس الکتریکی

در کورههای قوس الکتریکی ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولیدشده درون کوره پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است.

متالوژی ثانویه و گاز زدایی تحت خلاء

به تکنولوژی ساخت یک قطعه فلزی با شکل دادن آن از طریق نیروهای فشار موضعی آهنگری یا فورج میگویند.این نیروی های فشاری معمولا از طریق چکش یا قالب به قطعه وارد میشود.فرآیند آهنگری می تواند قطعاتی با خواص مکانیکی عالی با ضایعات پایین تولید کند، چرا که با تغییرشکل فلز اولیه به شکل هندسی دیگر، مقاومت خستگی واستحکام قطعه تا حدود زیادی افزایش میابد.این فرآیند به لحاظ اقتصادی با تولید انبوه قطعات و دستیابی به خواص مکانیکی روشی مقرون به صرفه می باشد.کربن زدایی فولاد توسط اکسیژن تحت خلأ (VOD)

فرآیند کربن زدایی فولاد توسط اکسیژن تحت خلأ (Vacuum Oxygen Decarburization) به طور خاص برای تولید فولادهای ضد زنگ و حذف کربن بدون تحت تأثیر قرار دادن میزان کروم به کار میرود. این فرآیند در مقایسه با فرآیند کربن زدایی در خلأ، یک مرحله اضافه دمش اکسیژن نیز دارد که به منظور کاهش ترکیبات اکسیدشونده موجود در فولاد نظیر کربن و فسفر اعمال میشود.

شمش ریزی ، ریخته گری

درفرآیند ریخته گری فولاد، امکان تولید قطعات در مقیاس وسیع و در ابعاد مختلف کوچک و بزرگ ایجاد میشود. میتوان قطعاتی با طراحی ساده تا پیچیده ساخت که ساختاری یکنواخت دارند. به همین علل، کاربرد ریخته گری بسیار گسترده است و تقریبا تمامی صنایع را به خود وابسته کرده است.ریخته گری، فرایند شکل دهی فلزات و آلیاژها از طریق ذوب، ریختن در قالب ریخته گری و سرد کردن آن است.فرآیند ریخته گری

در عملیات شمش ریزی، شمشهای خنک شده از قالب خارج شده و برای همدما سازی درون کورههای مخصوص قرار میگیرند. در این حالت دمای شمشها به دمایی معادل ۱۲۰۰ درجه سانتیگراد رسیده و برای نورد کاری آماده میشوند. در مرحلهی بعد شمش منجمد به قطعههای مورد نظر با سطح مقطع دلخواه مانند مربع یا دایره برش میخورد. وزن شمشهای تولید شده بین چند صد کیلوگرم تا 400 تن متغیر است. باید بدانید که در زمان انجماد و طی کردن مراحل تولید شمش فولاد، واکنشهای مختلفی انجام میشود که میتوانند تأثیرات نامطلوبی بر روی کیفیت محصول نهایی و محیط زیست داشته باشند.

ذوب قطره ای(ESR)

فرآیند ESR یا (Electroslag Remelting or Refifning) که معادل فارسی آن تصفیه سرباره الکتریکی میباشد، یکی از فرآیندهای متالورژی ثانویه و یک روش تولید فولادهای با خلوص بیشتر و با ترکیبهای یکنواختتر است. این فرآیند مقدار سولفور و همچنین سایر محتویات غیرفلزی موجود در فولاد را به طور چشمگیری کاهش میدهد. بنابراین فولادهای ESR در مقایسه با فولادهای معمولی مشابه، که ناهمگونی بیشتری نیز دارند، از انعطاف و چقرمگی بیشتری به خصوص در جهت ضخامت برخوردار هستند.فرایند ESR یکی از فرایندهای متالوژی ثانویه

این روش فرایندی است که برای ذوب و تصفیه فولادها و سوپرآلیاژها با کاربردهای مهم و ویژه نظیر صنایع هوایی، نیروگاههای حرارتی و هستهای، سخت افزارهای دفاعی و غیره مورد استفاده قرار میگیرد.ویژگی اصلی این فرآیند که آن را از دیگر فرآیندهای تصفیه ثانویه متمایز میکند، توانایی آن در کنترل همزمان ساختار انجماد و یکنواختی شیمیایی است. فناوری ESR نه تنها برای تولید شمشهای کموزن فولادهای ابزار و سوپرآلیاژها، بلکه برای تولید شمشهای سنگین فورج و شمشهای خام تا وزن 165 تن نیز به کار میرود.

آهنگری، فورج چهار چکشه

به تکنولوژی ساخت یک قطعه فلزی با شکل دادن آن از طریق نیروهای فشار موضعی آهنگری یا فورج میگویند.این نیروی های فشاری معمولا از طریق چکش یا قالب به قطعه وارد میشود.فرآیند آهنگری می تواند قطعاتی با خواص مکانیکی عالی با ضایعات پایین تولید کند، چرا که با تغییرشکل فلز اولیه به شکل هندسی دیگر، مقاومت خستگی واستحکام قطعه تا حدود زیادی افزایش میابد.کربن زدایی فولاد توسط اکسیژن تحت خلأ (VOD)

فورج صنعتی یا با پرس یا با چکشهایی انجام میشود که از هوای فشرده ، برق ، هیدرولیک یا بخار تغذیه میشوند. این چکشها ممکن است وزن هزاران کیلویی(پوندی) داشته باشند.فورج کردن به روشهای مختلفی از قبیل آهنگری (چکش کاری)، پرس ضربهای، پرس هیدرولیک، فورج – نورد، فورج سر به سر و Upset کردن و غیره انجام میشود.

عملیات حرارتی(Normalizing)

عملیات حرارتی فولادها شامل حرارت دادن به آنها تا دمایی مشخص (بالا یا پایینتر از دماهای بحرانی)، نگهداری فولاد در آن دما و نیز سرد کردن با سرعتی مشخص و کنترلشده بهمنظور دستیابی به ریزساختار و خواص موردنظر است. درواقع، با انجام عملیات حرارتی، این امکان فراهم میشود که بدون تغییر در ترکیب شیمیایی و تنها از طریق گرم و سرد کردن قطعه، به خواص مناسب و مطلوب دستیابیم.هدف از عملیات حرارتی

هدف اصلی از فرآیند عملیات حرارتی فولاد و دیگر فلزات عملیات حرارتی پذیر، بهبود خواص در آنهاست. این خواص شامل چقرمگی، قابلیت ماشینکاری، سختی و شکلپذیری میشوند. ضمن اینکه، حذف تنشهای باقیمانده در قطعه، افزایش مقاومت به سایش، پالایش دانهها و… از دیگر اهداف مهم انجام عملیات حرارتی هستند.

انجام تست های لازم بر روی تولیدات

انجم تست هایی از قبیل : آلتراسونیک، مگنتیک پارتیکل، آنالیز عناصر، تعیین مقدار گاز، تعیین مقدار ناخالصی، کشش و تعیین خواص مکانیکی، اندازه دانه و...باتوجه به کاربردهای وسیع فولاد و حجم بالای خرید مقاطع فولادی، ارائه سرتیفیکیت محصولات فولادی جهت جلوگیری از مغایرت فروشی و فروش کالاهای غیرمرغوب و همچنین کنترل کیفیت مقاطع فولادی از اهمیت بهسزایی برخوردار است.هدف از عملیات حرارتی

در اکثر صنایع بسته به نیاز آن صنعت از یک یا چند روش برای فرآیند QC (کنترل کیفیت) استفاده می شود.

یکی از گسترده ترین روش های آزمون غیر مخرب، تست ذرات مغناطیسی (Magnetic Particle Test) و تست آلتراسونیک است.تست اولتراسونیک (ut) یک روش کاربردی است که برای تعیین ضخامت یا ساختار داخلی یک قطعه استفاده میشود.

تولید آلیاژهای گرید هوایی، مطابق با استاندارد هایی هوایی